Lunac: de uitzonderlijke combinatie van hoge hardheid en corrosiebestendigheid

alsook kathodische beschermingscapaciteit in het geval van Lunac 2+ duplex

Bijna geen betaalbaar constructiemetaal is in staat om goede corrosieweerstand en hoge hardheid / hoge treksterkte te combineren. Edele metalen zijn over het algemeen te zacht om bestand te zijn tegen elke significante (adhesieve of abrasieve) slijtagebelasting. Staal met een hoge treksterkte of gehard staal biedt onvoldoende corrosiebestendigheid om bestand te zijn tegen matig tot hoog corrosieve omstandigheden. Veel toepassingen vereisen dat deze |

twee eigenschappen wel gelijktijdig aanwezig zijn en vragen daarmee speciale oplossingen. Deklagen kunnen een oplossing bieden. Echter, bijna elke deklaag die zowel hard als corrosiebestendig is, vertoont fijne kraken, porositeit en regelmatig ook hechtingsproblemen. We hebben deze wijdverbreide beperking met succes opgelost na een lang onderzoeksprogramma met de harde, corrosiebestendige en scheurvrije Lunac-coatings.

|

Corrosiebeproeving:

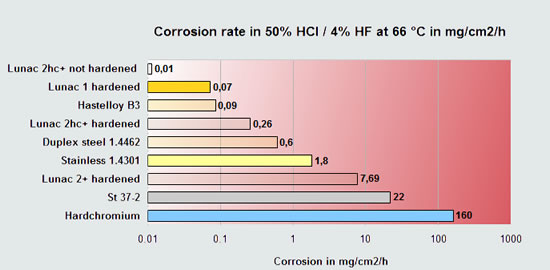

In het diagram hieronder vindt u de mate van corrosie voor diverse materialen in een halogen HCl/HF zuur mengsel.

Diagram 1

In corrosie-opzicht geeft dit diagram twee verschillende metaal (legerings)groepen weer: |

Metalen met een verbeterde weerstand tegen een oxiderend milieu zoals HNO3 of H2O2. Deze metalen kunnen baat hebben bij de metaaloxide-versterkende werking van deze chemicaliën, op voorwaarde dat de metaaloxidelaag dicht is en een goede hechting biedt. Chroom, titanium, roestvrij staal of aluminium zijn goede voorbeelden van deze metalen of legeringen. Lunac-coatings, koper of koolstofstaal reageren niet volgens dit mechanisme en zijn minder chemisch resistent in deze chemicaliën. |

Metalen met een verbeterde weerstand tegen een niet-oxiderend milieu zoals HCl, H2SO4, HF, azijnzuur, etc. (de meest voorkomende zuren). Deze groep metalen en legeringen profiteren meestal van hun hogere elektropotentiaal, dus de meer edele basismetalen en edelmetalen. Koper, brons, nikkel, Lunac 1 en 2+ of zilver zijn goede voorbeelden van deze metalen of legeringen. De metalen zoals vermeld bij 1. laten visa versa over het algemeen geen goede corrosieweerstand tegen deze zuren zien. |

Corrosiemechanismen:

De zowel harde als corrosiebestendige industriële Lunac 1 en 2+ deklagen blijven volledig micro-scheur en porievrij in het geval het substraat: |

of een coating met een lager elektropotentiaal toch vaak dezelfde corrosieweerstand bieden als een edeler kristallijn / minder homogeen materiaal. Het extra voordeel van het tweede systeem is dat er geen nadelige galvanischcorrosieve activiteit zal kunnen optreden en een aanzienlijke kostenbesparing. Er zijn Lunac-versies die voldoen aan deze voorwaarden. Harde coatings zoals de Lunac-systemen die scheurremmende drukspanningen bevatten en ondercorrosieremming vertonen, zijn zeer zeldzaam. Er zijn inmiddels veel voorbeelden van de laatst ontwikkelde Lunac 2+ duplo-versie waarbij ondercorrosie geblokkeerd is na plastische vervormingen of steenslag (voornamelijk hydraulische cilinders) en niet onthechten vanwege de uitstekende substraatverbindingskwaliteit.

|

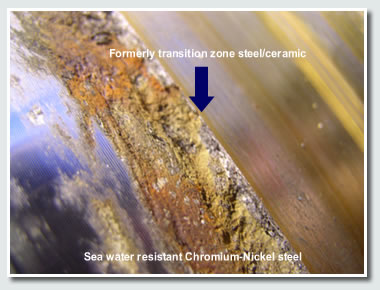

Foto 1: De gevolgen van porositeit in een HVOF keramische deklaag op 1.4462 (duplex RVS) met weerstand tegen put- en interkristallijne corrosie, werden zichtbaar pas nadat de keramische coating van deze schroefas was verwijderd. De corrosie onder de coating reikte tot meer dan 4 mm diepte. Aannemelijk was dat het staal deze corrosie ondervond vanwege een zoutconcentreereffect en hoge lokale temperaturen, ondanks de toepassing van het doorgaans goed zeewaterbestendige duplexstaal. Lunac 2+ deklagen bleken dit effect te blokkeren vanwege de dichte structuur, goede warmtegeleiding (waardoor tevens de afdichtingstemperaturen daalt) en chemische resistentie.

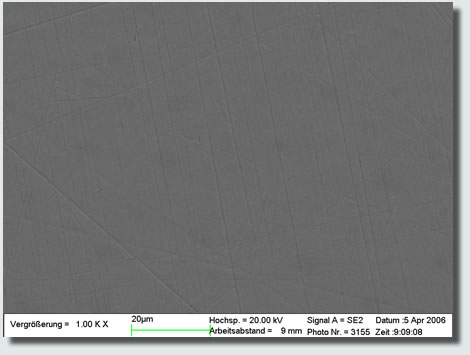

Foto 2: Lunac 1 (links afgebeeld) en Lunac 2+ deklagen bevatten drukspanningen en zullen bijgevolg microscheurvorming tijdens het uitharden voorkomen. Hardchroom (hieronder weergegeven) ontwikkelt microscheuren na te zijn afgezet als gevolg van hoge trekspanningen. Deze microscheuren beperken in het algemeen de corrosiebestendigheid in hoge mate.

Figuur 3: In zeewater ondergedompelde fijngeslepen St S355 koolstofstalen staven, voorzien van 50 μm Lunac 2+ (= Lunac 2+ mono), niet gehard (links) en gehard (rechts). Start van tests: 06/10/07 en 01/04/08. De corrosiebestendigheid van de geharde Lunac 2+ mono-versie is verminderd, maar nog steeds goed genoeg om goed te presteren in zeewater. Lunac 2+ is mogelijk zelfs geheel uniek in het zowel zeer hard zijn (Hv 1170 (HRc 72) / Hv 2100) alsook corrosiebestendig en porievrij. Vanwege deze combinatie van eigenschappen wordt de high-end Lunac 2+ (duplo) coating vaak toegepast op hydraulica en assen in maritieme omgevingen. Het oppervlak van Lunac 2+ kan langzaam verkleuren zoals koper (het oppervlak van de staaf in de rechter fles werd een langzaam antraciet grijs na een paar maanden). Datum foto: december, 2015.

WMV-corrosietester voor neutrale en zure zoutsproeitesten.

Lunac 2+ duplo lagen zijn in staat om stalen oppervlakken volledig

af te dichten en te voldoen aan de ASTM NSS B117,> 3500

uur zoutsproeitest met beoordeling 10 (geen enkele roestplek).

De standaard Lunac 2+ coating lost op met 0,21 μm / jaar

in zeewater bij 20 ° C. Dit biedt een theoretische> 100

jaar levensduur.

Corrosie van Lunac 2+ duplo bekleed koolstofstaal in

een

coatingdefect of

coating eindzone wordt nagenoeg geheel geblokkeerd

In een corrosieve omgeving zullen (t.o.v. staal) meer edele (metallische) coatings of coatings met spanningen (zoals hardchroom) in beschadiging of andersoortige grensvlakken galvanische corrosie in de ondergrond doorgaans versnellen. Kathodische deklagen zoals zink |

of

aluminium vertonen juist een beschermend gedrag. Lunac 2+ duplo coatings zijn geoptimaliseerd en komen dicht bij deze beschermende coatings in de buurt en zullen derhalve ook geen significante ondercorrosie veroorzaken.

|

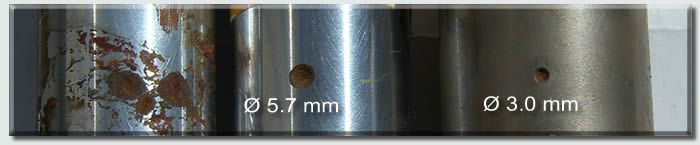

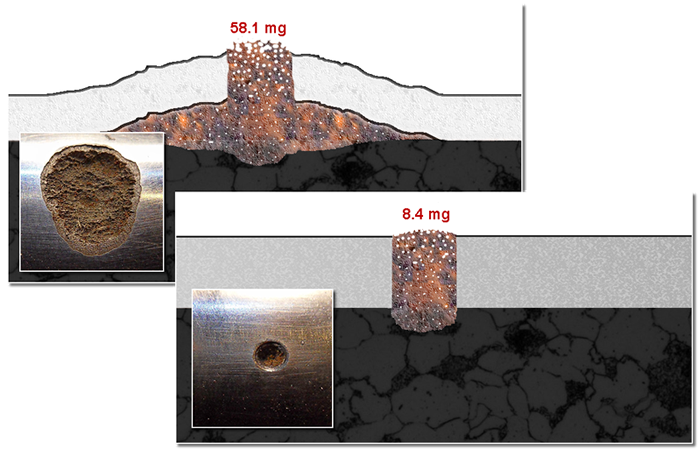

Links: 30 μm chroom op koolstofstaal vertoont reeds grote ondercorrosievelden na 37 ° C / 400 ° C, 400 uur 4% zoutsproeitest.

Midden: 30/30 μm duplexchroom op koolstofstaal met een gat van (oorspronkelijk) 3,0 mm. De ondercorrosie (verbreding van het gat) na 8 dagen testen is duidelijk zichtbaar.

Rechts: 120 μm Lunac 2+ duplex op koolstofstaal met een gat van 3,0 mm. Geen ondercorrosie tussen het substraat en de coating kan worden waargenomen na 8 dagen corrosiebeproeving.

Hardchroom op koolstofstaal

Lunac 2+ duplo op koolstofstaal

Lunac 2+ duplo op koolstofstaalAfbeelding 2: 1000 uur NSS-corrosietesten in vooraf aangebrachte gaten (tot in de staalondergrond) van 3,0 mm (800 μm diep) bij 37 ° C, toont bovendien de hoeveelheid corrosieproduct na de eerste 8 dagen zoutwater corrosietest.

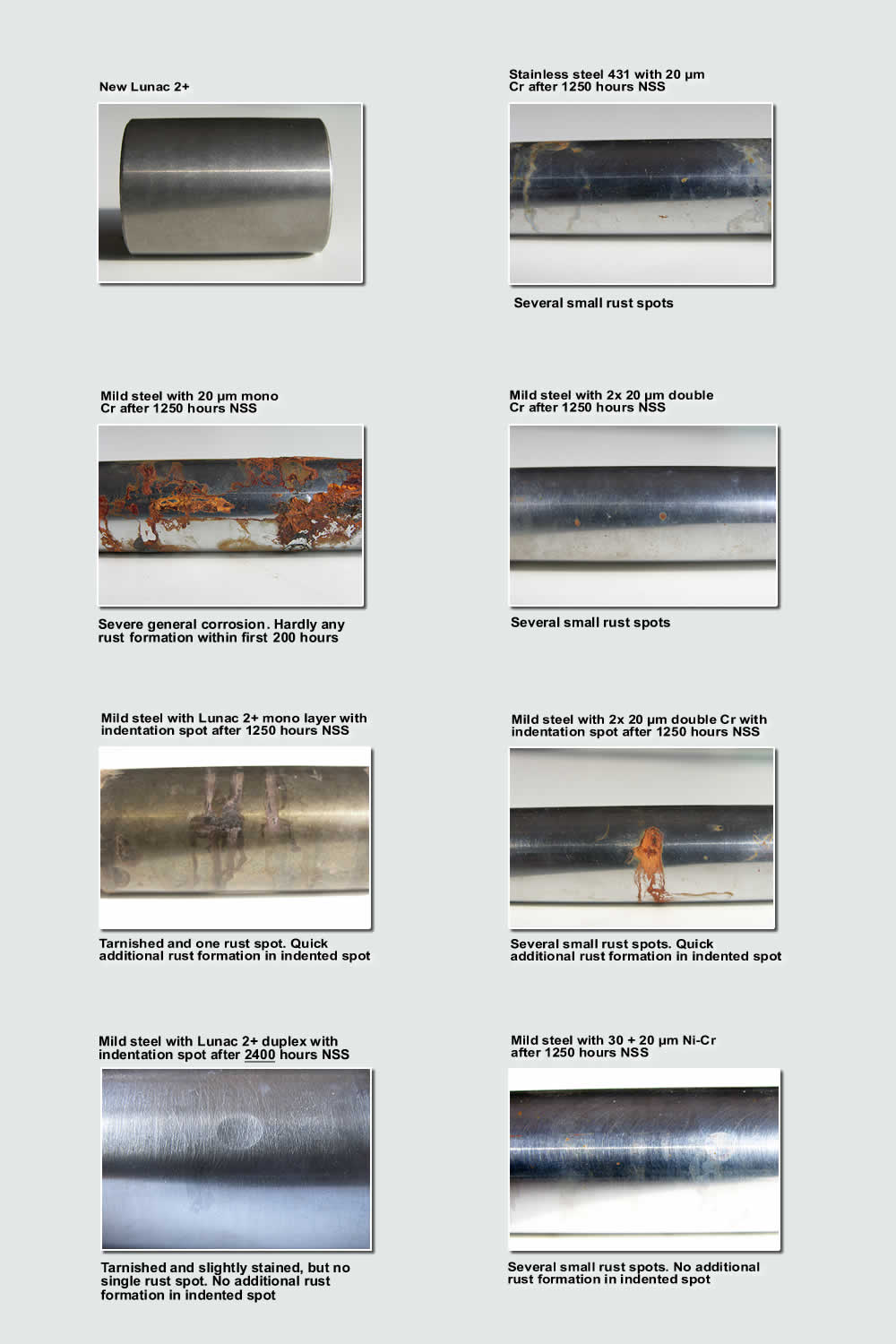

Neutrale zoutsproeitesten waarbij deuken vooraf zijn aangebracht

Corrosie na indeuken

Hoewel nikkel-chroomdeklagen op koolstofstaal doorgaans goed presteren tot 1000 uur in de neutrale zoutsproeitesten en ook in staat zijn kleine ongelukken te doorstaan, beginnen ze regelmatig roestvlekken te ontwikkelen na 1250 uur. Niet verontachtzaamd moet worden dat chroom niet goed bestand is tegen chloriden in het algemeen. Alle geteste harde (en brosse) mono deklagen vertonen corrosie langs de micro-gekraakte randen (afbeelding 6 en 7). Alleen de Lunac 2+ duplex-coating bleek zowel een langdurige corrosiebeschermende werking te bieden (> 3200 uur verlengde NSS-test), alsook kleine ongevallen te kunnen doorstaan zonder corrosievorming.

Lunac 2+ antraciet verkleuring

- Het grijze uiterlijk van het Lunac 2+ oppervlak na langdurig contact met water wordt veroorzaakt door de ontwikkeling van een stabiele conversielaag van +/- 0,2 μm , die de werking verder niet beinvloedt.

Vergelijking HVOF-keramiek, hard chroom en Lunac 2+

- In tegenstelling tot keramische HVOF-duplexcoatings, zal Lunac 2+ duplo niet afschilferen na een stootbelasting (zo ook de meeste chroom-nikkellagen). In het opzicht van hardheid en (zand) krasbestendigheid moet Lunac 2+ vergeleken worden met de hardere HVOF keramische coatings.

Lunac 2+ duplo is sinds 26 september 2011

gekwalificeerd

volgens

NBD 10300 (Rijkswaterstaat) waarin een norm

gesteld is voor langdurige

corrosiebescherming. Deze test is

gebaseerd op de (zware) EPQ-test

zoals beschreven in ASTM G59-97

(2003) en ASTM G61-86 (2003).

Test performed by Independent testing institute C-Cube (English)