Lunac: Die seltene Kombination von ultimativer

Härte

und Korrosionsbeständigkeit

Nahezu kein Konstruktionsstahl ist im Stande, äußerste Korrosionsbeständigkeit mit hoher Härte und Dehnbarkeit zu vereinen. Edlere Metalle (wie z.B. Kupfer) oder Edelmetalle (wie z.B. Gold, außer die wertvollen Edelmetalle Ruthenium* und Iridium) sind in der Regel zu weich für den Einsatz bei hohen (adhäsiven) Verschleißbeanspruchungen. Bei Legierungen bieten korrosionsbeständige Legierungen mit hoher Dehnbarkeit (wie z.B. martensitisches und rostfreies SAE 430) geringere Korrosionsbeständigkeit als schwächere austenitische Stähle (wie z.B. 316L). In fast allen adhäsiven Verschleißsystemen muss mindestens eine beteiligte Oberfläche hart sein. Aus diesem Grund werden Beschichtungen angewendet, aber nahezu alle |

Beschichtungen, die sowohl hart als auch korrosionsbeständig sind, weisen Probleme mit Rissbildung oder Porosität auf. Letztendlich haben wir diese weitverbreitete Problemstellung nach umfangreichen Forschungsarbeiten mit unseren harten, korrosionsbeständigen und rissfreien Lunac-Beschichtungen erfolgreich gelöst. Der wichtigste Faktor hierbei ist, dass Lunac-Beschichtungen nicht durch aus dem Herstellungsprozess verbleibende Eigenspannungen geschwächt werden. In manchen Fällen ergänzen wir das Lunac Beschichtungssystem mit Ruthenium Beschichtungen, um die höchste erreichbare Korrosionsbeständigkeit zu realisieren. *im WMV Beschichtungsprogramm enthalten |

Korrosionstests:

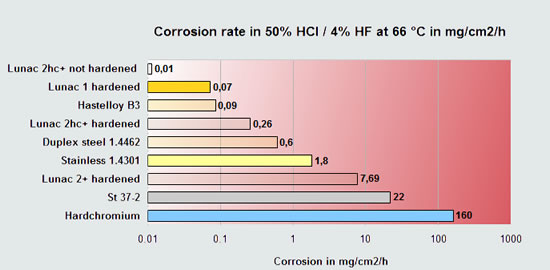

Im untenstehenden Diagramm ist die Korrosionsgeschwindigkeit von Lunac 1 und

Lunac 2(hc)+ verglichen mit Baustahl, rostfreiem (Duplex) Stahl und Hartchrom aufgetragen.

In Bezug auf Korrosionseigenschaften zeigt dieses Diagramm zwei unterschiedliche Typen von Metallen: |

Metalle mit einer optimierten Widerstandsfähigkeit gegen oxidierende Umgebungsmedien wie z.B. HNO3 oder H2O2. Vorausgesetzt es existiert eine dichte und gut angebundene Metalloxid-Schicht, können diese Metalle von der zusätzlichen Metalloxid-Schicht bildenden Wirkung dieser Chemikalien auf profitieren. Chrom, Titan, rostfreier Stahl oder Aluminium sind verbreitete Beispiele dieser Metalle oder Legierungen. Lunac-Beschichtungen, Kupfer oder Stahl weisen diesen Effekt nicht auf und sind daher weniger widerstandsfähig gegen diese Chemikalien. |

Metalle mit einer optimierten Widerstandsfähigkeit gegen nicht-oxidierende, saure Umgebungsmedien wie z.B. HCl, H2SO4, HF, Essigsäure, Zitronensäure etc., demzufolge dem Großteil aller Säuren. Diese Metalle und Legierungen profitieren am meisten von ihrem höheren Elektropotential, also die edleren Basismetalle und Edelmetalle. Kupfer, Zinn, Nickel, Lunac 1 und Lunac 2+ oder Silber sind einige Beispiele für diese Metalle oder Legierungen. Die im ersten Abschnitt erwähnten Metalle zeigen im Gegensatz dazu keine gute Korrosionsbeständigkeit gegen diese Säuren. |

Korrosionsverhalten:

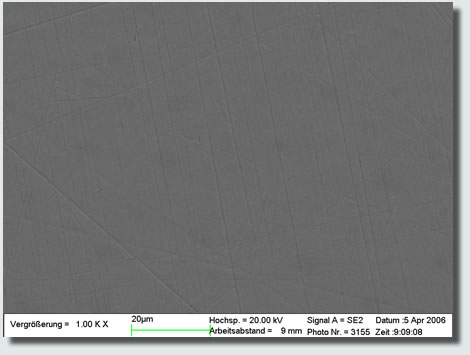

Wenn das Substrat 1. frei von ernsthaften Beschädigungen und 2. von vornherein glatt (Rz< 2.0 µm) ist, bleiben die harten und korrosions-beständigen Lunac 1 und Lunac 2+ Beschichtungen vollkommen riss- und porenfrei. Die zuletzt eingeführte Beschichtung mit zwischenliegender Schicht aus hartem technischem Nickel ermöglicht darüber hinaus die Ausbesserung von Mikrodefekten in der Oberfläche. Gute Korrosionsbeständigkeit kann nicht nur durch höheres Elektropotential oder dichte Oxidschichten erreicht werden. Auch spannungsfreie Kristallgitter oder noch besser, amorphe Strukturen sind dazu in der Lage. Oft kann ein Material oder eine Beschichtung mit niedrigerem Elektropotential aber dafür kristallfreier Struktur |

die gleiche Korrosionsbeständigkeit bieten, wie ein edleres kristallines Material. Weitere Vorteile solcher Systeme sind die geringe galvanische Korrosionsaktivität sowie beachtliche Kosten-Einsparungen. Es sind Lunac-Ausführungen mit kristallfreier Struktur und geringen Potentialdifferenzen zu Stahl verfügbar. Es existieren kaum andere harte Beschichtungen, die wie die Lunac-Beschichtungen über Mikroriss hemmende Druckeigenspannungen verfügen. Wegen der Zähigkeit der zwischenliegenden Schicht aus hartem technischem Nickel und der ausgezeichneten Anbindung an das Substrat ist die neueste Lunac 2+ duplex-Beschichtung sogar nach einer plastischen Verformung noch korrosions-beständig. |

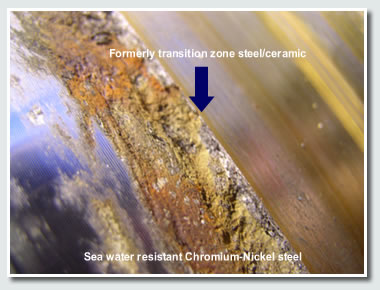

Bild 1: Die Auswirkungen der Porosität einer HVOF Keramik Beschichtung auf 1.4462 (duplex-Stahl) wurden erst sichtbar, nachdem die Beschichtung von dieser Gelenkwelle entfernt wurde. Obwohl die Beschichtung sehr widerstandsfähig gegen Loch- und interkristalline Korrosion ist, reichte die Korrosion unter der Beschichtung bis in +/- 4 mm Tiefe. Höchstwahrscheinlich erlitt das Bauteil trotz des Einsatzes von hoch seewasserfestem Chrom-Nickel-Molybdän Stahl dieses Ausmaß an Korrosion, weil die Umgebung eine immense Salzkonzentration kombiniert mit hohen Temperaturen aufwies. Lunac-Beschichtungen erwiesen sich in der Praxis aufgrund ihrer dichten Struktur, der guten Wärmeleitfähigkeit und ihrer Inertheit auch unter diesen Umgebungsbedingungen als korrosionsbeständig.

![]()

Bild 3: Die Abbildung zeigt das Ergebnis eines Tests, bei dem Kolbenstangen aus ST 52.3 Grundmaterial und einer 50 µm Lunac 2+-Beschichtung in Meerwasser getaucht wurden. Die rechte Kolbenstange wurde gehärtet, die linke nicht. Beginn der Tests: 06/10/07 und 01/04/08. Die Korrosionsbeständigkeit von gehärtetem Lunac 2+ ist minimal herabgesetzt, aber bei weitem noch gut genug um in Meerwasser eingesetzt zu werden. Lunac 2+ verbindet somit erstmalig die Eigenschaften einer äußerst harten Beschichtung (HRc 72/Hv 2200) mit einer mikrorissfreien Oberfläche und Korrosionsbeständigkeit. Aufgrund dieser herausragenden Eigenschaften wird Lunac 2+ (duplo) häufig an Hydrauliksystemen (Zylinder, Kolbenstangen) in maritimen Bereichen eingesetzt.

Ebenso wie Kupfer kann die Oberfläche von Lunac 2+-Beschichtungen leicht anlaufen, wenn sie nicht in Gebrauch ist (die Oberfläche der Kolbenstange in der rechten Flasche ist leicht gräulich). Nach ein paar Tagen in dieser Umgebung hätte jedoch die kleinste Pore bereits die Entstehung von deutlich sichtbaren orangen „Rostwolken“ ausgelöst. Das Foto entstand am 29/12/2011.

Bild 3: Die Abbildung zeigt das Ergebnis eines Tests, bei dem Kolbenstangen aus ST 52.3 Grundmaterial und einer 50 µm Lunac 2+-Beschichtung in Meerwasser getaucht wurden. Die rechte Kolbenstange wurde gehärtet, die linke nicht. Beginn der Tests: 06/10/07 und 01/04/08. Die Korrosionsbeständigkeit von gehärtetem Lunac 2+ ist minimal herabgesetzt, aber bei weitem noch gut genug um in Meerwasser eingesetzt zu werden. Lunac 2+ verbindet somit erstmalig die Eigenschaften einer äußerst harten Beschichtung (HRc 72/Hv 2200) mit einer mikrorissfreien Oberfläche und Korrosionsbeständigkeit. Aufgrund dieser herausragenden Eigenschaften wird Lunac 2+ (duplo) häufig an Hydrauliksystemen (Zylinder, Kolbenstangen) in maritimen Bereichen eingesetzt.

Ebenso wie Kupfer kann die Oberfläche von Lunac 2+-Beschichtungen leicht anlaufen, wenn sie nicht in Gebrauch ist (die Oberfläche der Kolbenstange in der rechten Flasche ist leicht gräulich). Nach ein paar Tagen in dieser Umgebung hätte jedoch die kleinste Pore bereits die Entstehung von deutlich sichtbaren orangen „Rostwolken“ ausgelöst. Das Foto entstand am 29/12/2011.

WMV Korrosionstester für neutrale und saure Salzsprühtests.

Lunac duplo-Beschichtungen können Stahloberflächen

vollkommen versiegeln und erfüllen den ASTM NSS

B117

Standard. Beim 1.000 Stunden Salzsprühtest

erhalten

sie die Bewertung 10 (kein einziger Rostfleck).

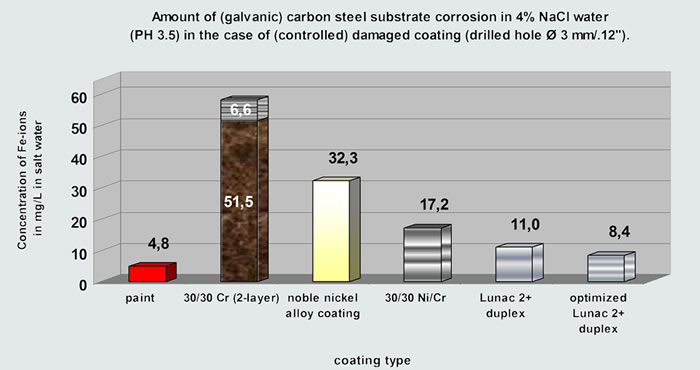

(Beschleunigte) Kohlenstoffstahlkorrosion in einem Beschichtungsloch

(nach Beschädigung) oder an der Beschichtung/Untergrund-Übergangszone.

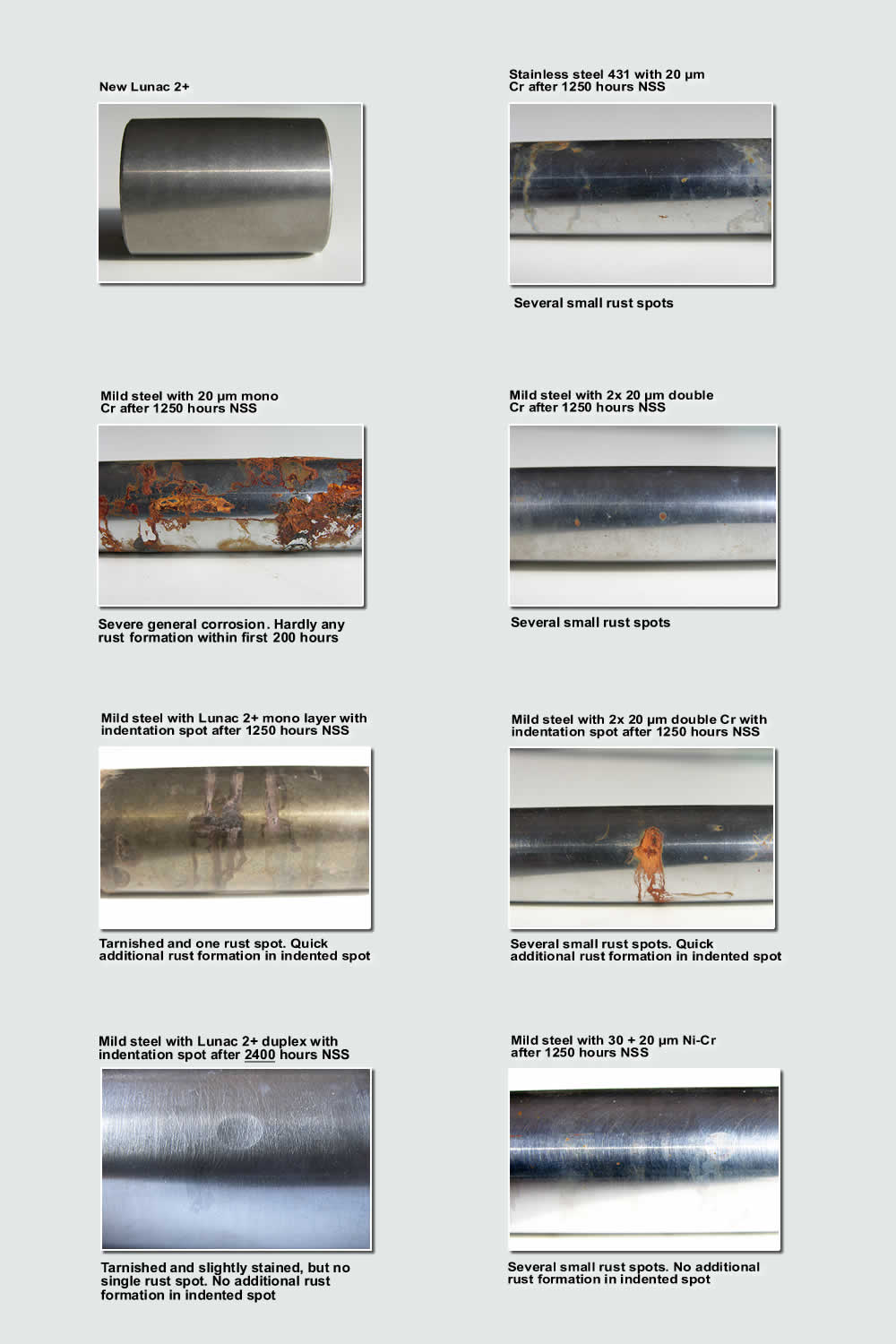

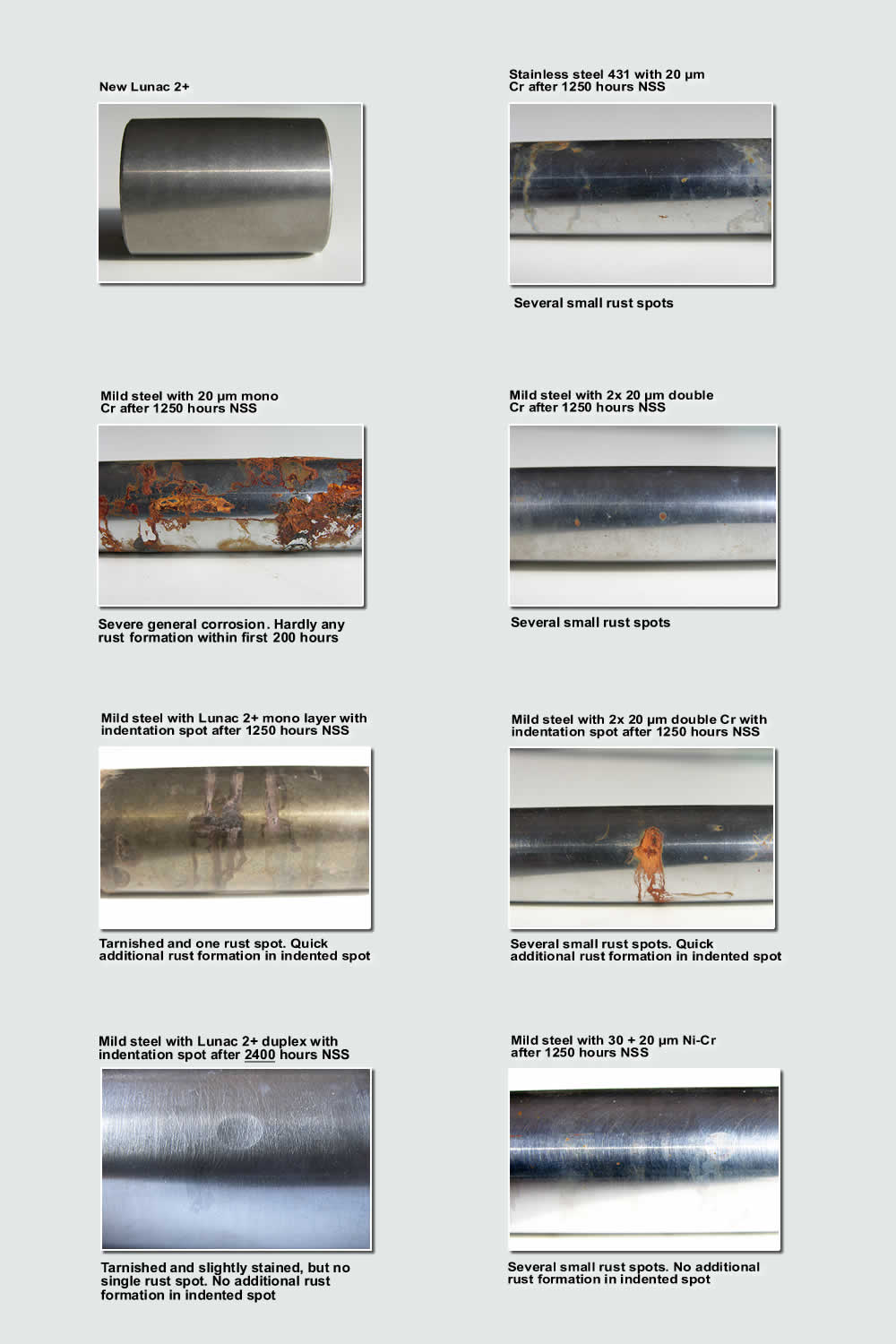

Neutrale Salzsprühtests und die Auswirkungen einer

zwischenliegenden,

duktilen Nickelschicht im Falle eines beschränkten Unfalls

Ergebnisse:

Obwohl die meisten Nickel-Chrom Beschichtungen auf Baustahl den neutralen 1.000 Stunden Salzsprühtest genau wie kleinere Unfälle gut überstehen, bilden sie in der Regel dennoch gegen Ende der 1.000 Stunden einige Rostflecken. Alle geprüften harten und spröden einschichtigen Beschichtungen weisen Korrosion entlang der Mikrorisse auf (Bilder 6 und 7).

- Einzig die Lunac 2+ duplo-Beschichtung erwies sich als sehr langlebige und harte korrosionsbeständige Beschichtung (2.400 Stunden neutraler Salzsprühtest wurde bereits bestanden), die ihre Eigenschaften auch bei Einbeulungen nicht verliert.

- Die gräuliche Erscheinung der Lunac 2+-Beschichtung nach längerem Kontakt mit Wasser ist in der Ausbildung einer stabilen +/- 0.2 µm dicken Konversionsschicht begründet.

- Im Gegensatz zu keramischen HVOF duplo-Beschichtungen platzen die dicken Lunac 2+ duplo-Beschichtungen niemals ab. Dünne Ni-Cr-Beschichtungen platzen in der Regel unter mechanischer Belastung auch nicht ab. Aufgrund der Härte und Kratzresistenz sollte Lunac 2+ mit keramischen HVOF-Beschichtungen verglichen werden.

duktilen Nickelschicht im Falle eines beschränkten Unfalls

Ergebnisse:

Obwohl die meisten Nickel-Chrom Beschichtungen auf Baustahl den neutralen 1.000 Stunden Salzsprühtest genau wie kleinere Unfälle gut überstehen, bilden sie in der Regel dennoch gegen Ende der 1.000 Stunden einige Rostflecken. Alle geprüften harten und spröden einschichtigen Beschichtungen weisen Korrosion entlang der Mikrorisse auf (Bilder 6 und 7).

- Einzig die Lunac 2+ duplo-Beschichtung erwies sich als sehr langlebige und harte korrosionsbeständige Beschichtung (2.400 Stunden neutraler Salzsprühtest wurde bereits bestanden), die ihre Eigenschaften auch bei Einbeulungen nicht verliert.

- Die gräuliche Erscheinung der Lunac 2+-Beschichtung nach längerem Kontakt mit Wasser ist in der Ausbildung einer stabilen +/- 0.2 µm dicken Konversionsschicht begründet.

- Im Gegensatz zu keramischen HVOF duplo-Beschichtungen platzen die dicken Lunac 2+ duplo-Beschichtungen niemals ab. Dünne Ni-Cr-Beschichtungen platzen in der Regel unter mechanischer Belastung auch nicht ab. Aufgrund der Härte und Kratzresistenz sollte Lunac 2+ mit keramischen HVOF-Beschichtungen verglichen werden.