Lunac: l’insolita combinazione di estrema

durezza e resistenza a corrosione

Quasi nessun metallo da costruzione è in grado di combinare la massima resistenza alla corrosione con un elevato valore di durezza e resistenza meccanica. Di norma i metalli a elevata nobiltà (ad esempio rame) o nobili (come l'oro, con l'eccezione dei preziosi metalli nobili come il rutenio* e l'iridio) sono troppo soffici per sopportare elevate sollecitazioni da usura adesiva. Nel caso delle leghe, quelle ad alta resistenza meccanica come l'acciaio inox martensitico AISI (SAE) 430 offrono minore resistenza alla corrosione degli acciai inossidabili austenitici che sono però meccanicamente più deboli (come l'AISI 316L). In quasi tutti i |

contatti soggetti ad usura adesiva almeno una superficie deve possedere una elevata durezza. Di conseguenza, i rivestimenti devono presentare questa qualità, tuttavia quasi tutti quelli che possiedono elevata durezza e resistenza alla corrosione soffrono di problemi di criccature o porosità. Dopo un lungo programma di ricerca abbiamo finalmente risolto con successo questo comune limite con il rivestimento Lunac, duro, resistente alla corrosione ed esente da criccature, grazie all'estrema omogeneità della microstruttura. *presente nelle procedure di rivestimento utilizzate in WMV. |

Test di corrosione:

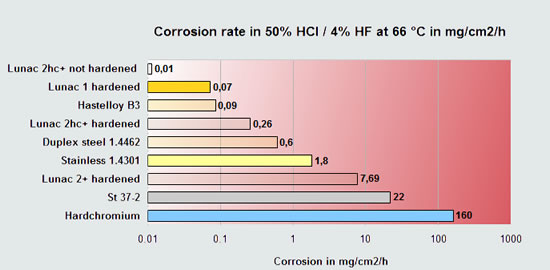

Nel diagramma a seguire sono illustrati i livelli di corrosione di vari materiali in una forte miscela di acidi alogeni HCl / HF (miscela rappresentativa di molte condizioni corrosive pesanti). Attenzione, forti agenti ossidanti come HNO3 possono spesso esercitare un effetto protettivo (passivante) su cromo od acciai ad alto tenore in cromo. .

Diagramma 1

Nell’ambito della corrosione questo diagramma mostra il risultato di un test su due diversi tipi di metallo: : |

Metalli con maggiore resistenza in ambienti ossidanti come HNO3 e H2O2. Questi metalli subiscono il fenomeno della passivazione, ovvero possono beneficiare dell'effetto di ispessimento dello strato di ossido metallico generato da queste sostanze chimiche, grazie al fatto che questo ossido metallico ha una elevata compattezza ed una buona adesione al substrato. Citiamo come esempi metalli come il Cromo, il titanio, l’acciaio inossidabile e l’alluminio. I rivestimenti in Lunac, il rame o l’acciaio normale non producono questo fenomeno e sono pertanto meno resistenti a questi agenti chimici. |

Metalli con migliore resistenza ad ambienti acidi non ossidanti come HCl, H2SO4, HF, acido acetico, acido citrico, ecc, ovvero la maggior parte degli acidi. I metalli o leghe con tale proprietà per lo più presentano un maggiore potenziale elettrico (metalli nobili od a maggior nobiltà). Gi esempi più calzanti sono il rame, lo stagno, il nichel, i rivestimenti Lunac 1 e 2+, l’argento. I metalli e le leghe del caso precedente, invece, mostrano viceversa una scarsa resistenza alla corrosione a questa ultima tipologia di acidi. |

Meccanismi di corrosione: :

Entrambi i rivestimenti industriali Lunac 1 e 2+, ad elevata durezza e resistenti alla corrosione, risultano completamente esenti da criccature e pori nel caso in cui il substrato sia: (1) privo di difettosità superficiali o sub-superficiali gravi e (2) precedentemente ben lucidato ad una buona finitura superficiale (Rz <2,0 micron). Il nostro rivestimento di più recente introduzione, la nichelatura chimica ad alta durezza come rivestimento intermedio tra substrato e Lunac, offre la massima capacità di riparazione della superficie dai micro-difetti. La buona resistenza alla corrosione non può però essere ottenuta solo contando su elevati potenziali elettrici o strati di ossido ad alta compattezza, ma anche attraverso reticoli cristallini senza tensioni interne, o ancor più, strutture amorfe. In questo modo un materiale o rivestimento con una struttura a |

potenziale elettrico inferiore, ma non cristallina, può spesso fornire la stessa resistenza alla corrosione di un più nobile materiale cristallino. Un ulteriore vantaggio di tale struttura è una minore attività di corrosione galvanica con i conseguenti sostanziali risparmi economici. WMV ha quindi realizzato versioni dei rivestimenti Lunac senza struttura cristallina e con piccole differenze di potenziale rispetto all'acciaio. Non va trascurata la rara proprietà che ha il rivestimento Lunac rispetto ad analoghi ad alta durezza, cioè di possedere tensioni interne di compressione che agiscono da inibitori di micro-fratturazioni. La nostra più recente realizzazione, il Lunac 2+ in versione duplex, resiste anche alla corrosione dopo deformazioni plastiche a causa della duttilità del rivestimento intermedio di nichelatura chimica dura e la superba qualità del legame al substrato.

|

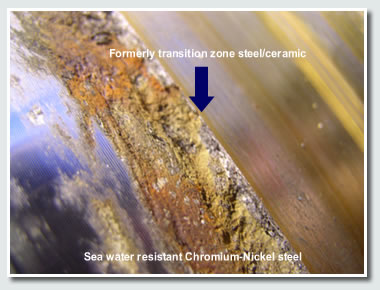

Figura 1: Le conseguenze della presenza di porosità in un rivestimento ceramico HVOF su un acciaio inossidabile duplex tipo 1.4462 con elevata resistenza alla vaiolatura ed alla corrosione intergranulare, divengono visibili non prima che il rivestimento ceramico sia stato rimosso da questo albero dell'elica. La corrosione del substrato sotto il rivestimento ha raggiunto all'incirca i 4 mm di profondità. Molto probabilmente l'acciaio ha sofferto di questa corrosione per effetto di una devastante concentrazione salina e di alte temperature locali, nonostante l'utilizzo dell'acciaio al cromo-nichel-molibdeno, altamente resistente all' acqua di mare. I rivestimenti Lunac hanno dimostrato di poter inibire questo effetto grazie alla loro struttura compatta, alla buona conducibilità termica e alla loro inerzia chimica.

Figura 1: Le conseguenze della presenza di porosità in un rivestimento ceramico HVOF su un acciaio inossidabile duplex tipo 1.4462 con elevata resistenza alla vaiolatura ed alla corrosione intergranulare, divengono visibili non prima che il rivestimento ceramico sia stato rimosso da questo albero dell'elica. La corrosione del substrato sotto il rivestimento ha raggiunto all'incirca i 4 mm di profondità. Molto probabilmente l'acciaio ha sofferto di questa corrosione per effetto di una devastante concentrazione salina e di alte temperature locali, nonostante l'utilizzo dell'acciaio al cromo-nichel-molibdeno, altamente resistente all' acqua di mare. I rivestimenti Lunac hanno dimostrato di poter inibire questo effetto grazie alla loro struttura compatta, alla buona conducibilità termica e alla loro inerzia chimica.

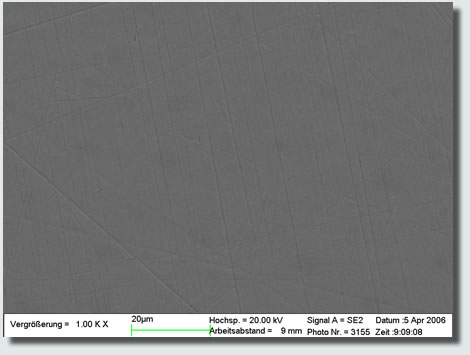

Figura 2: I rivestimenti Lunac 1 (a sinistra) e Lunac 2+ presentano all'interno della microstruttura sollecitazioni di compressione e di conseguenza inibiscono la formazione di microfratture durante il trattamento termico di indurimento. I rivestimenti di cromo ad alta durezza (visibile in basso), sviluppano microfratture dopo la loro deposizione, a causa dell'insorgere di sollecitazioni di trazione. Tali micro-fessure in genere compromettono pesantemente la resistenza a corrosione.

Figura 3: Test di immersione in acqua marina di barre in acciaio ST 52.3 lucidate fini: placcate con Lunac 2+ di spessore 50 micron, non indurito (a sinistra) ed indurito (a destra). Inizio prove: 06/10/07 e 01/04/08. La resistenza alla corrosione del Lunac 2+ indurito è minore, ma comunque sufficiente per resistere all'acqua marina. Si pone l'accento a come il rivestimento Lunac 2+ indurito abbia l'unicità di combinare le proprietà di essere molto duro (HRc 72/Hv 2200), resistente alla corrosione ed esente da microfratture. Per queste caratteristiche il Lunac 2+ (duplex) è utilizzato di frequente in ambito idraulico ed in assali utilizzati in ambienti marini. La superficie dei rivestimenti Lunac 2+ può lentamente opacizzarsi quando non è stata soggetta a sfregamenti per un certo periodo esattamente come farebbe una superficie in rame (la superficie esterna della barra nella fiasca di destra ha variato il colore verso un grigio più marcato). Si ricordi che in tali condizioni corrosive, dopo pochi giorni il minimo poro o difetto avrebbe iniziato la produzione di massicce quantità di depositi rugginosi. Data della foto: 05/03/2013.

Test di corrosione nei laboratori WMV per le prove in Camera a Nebbia Salina Neutra e Acida. I rivestimenti Lunac Duplex sono in grado di sigillare completamente le superfici in acciaio e superare il test ASTM NSS B117, di 1000h in camera a nebbia salina, con punteggio 10 (nessun singolo punto di ruggine). Il rivestimento Lunac 2+ standard si dissolve con un tasso di 0,21 micron/anno in acqua marina a 20°C (68°F). Considerando lo spessore di rivestimento applicato, ciò si traduce in una vita teorica superiore ai 100 anni di servizio. .

Corrosione nell’acciaio al carbonio dopo distruzione

locale del rivestimento

anticorrosione o nelle zone di

confine tra tale rivestimento ed il substrato esposto

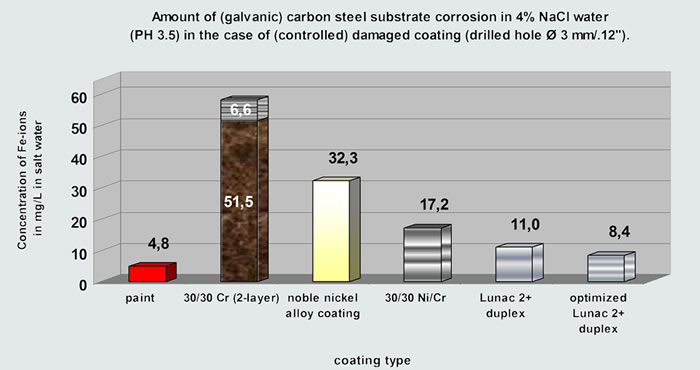

Nelle applicazioni reali, accadono con probabilità danneggiamenti superficiali del rivestimento causati da incidenti o sono presenti zone di confine tra la superficie rivestita e substrato direttamente esposto (ad es. la zone dove termina la verniciatura). In un ambiente corrosivo quasi tutti i rivestimenti (metallici) protettivi nobili accelerano la corrosione |

(galvanica) dell'acciaio nel substrato in questi punti danneggiati.Come esempio di riferimento, i rivestimenti organici passivi (pitture) presentano un comportamento neutro. I rivestimenti in Lunac 2+ duplex sono ottimizzati per replicare al meglio il comportamento di questi rivestimenti passivi e non presentano significativa corrosione sub superficiale.

|

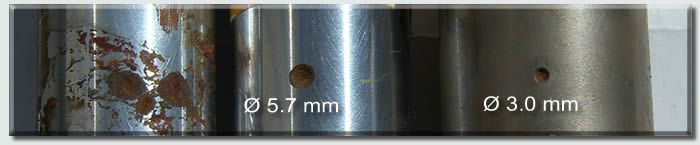

Diagramma 2: prova di corrosione su fori passanti sul rivestimento di Ø3 mm profondi 800 micron a 40°C. Si osservi che rivestimento di cromo 30/30 micron ha sviluppato un ulteriore, difficilmente solubile, strato di ossido (visualizzato in marrone) con caratteristica diffusione sub superficiale della corrosione.

A sinistra: Rivestimento di Cromo spessore 30 micron su acciaio al carbonio dopo un test di 400 ore camera a nebbia salina al 4% a 37°C (99°F): si evidenzia principalmente la presenza di corrosione al di sotto del rivestimento (sub superficiale).

Al centro:. Rivestimento duplex 30/30 micron di cromo su acciaio al carbonio con foro originario di ø3 mm (0.12 ") dopo un test di otto giorni in acqua con disciolti sali acidi. Appare evidente come l a corrosione sub superficiale si diffonda allargando il foro originario di ø3 mm.

A destra: Rivestimento in Lunac 2+ duplex spesso 110um su acciaio al carbonio con un foro originario di ø3mm (0.12 ") dopo un test di otto giorni in acqua con disciolti sali acidi . Non si osserva corrosione sub-superficiale tra rivestimento e substrato. La corrosione galvanica (sviluppata in profondità) è uno delle più basse ottenibili nella categoria dei rivestimenti a comportamento nobile resistenti alla corrosione.

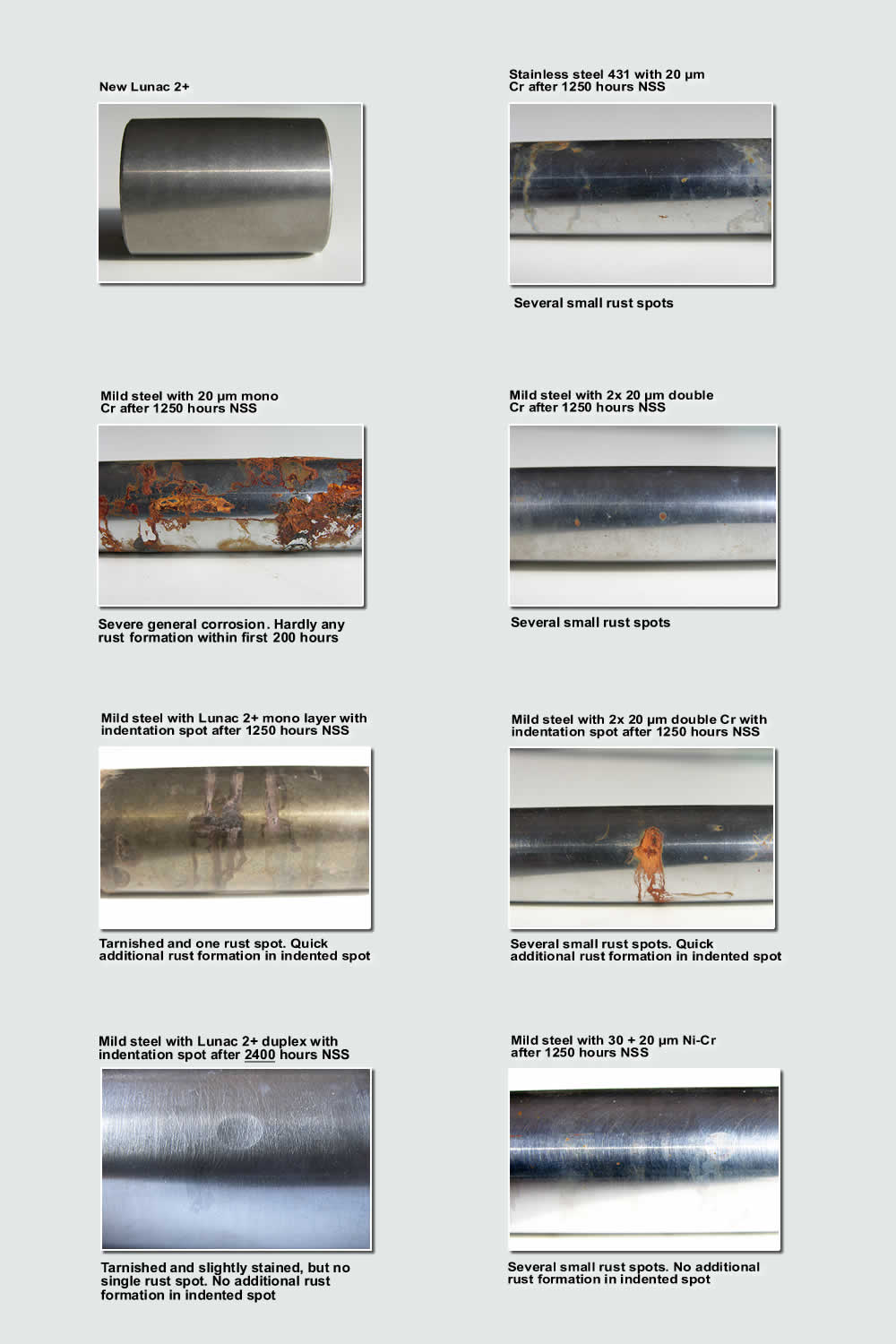

Test in camera a nebbia salina neutra e influenza di strati intermedi di rivestimento

duttili in nichel nel caso d’incisioni moderate (penetrazioni) della profondità

di qualche decimo di mm e Ø 8 mm.)

Corrosione dopo penetrazioni (incisioni) superficiali

Sebbene nei test in camera a nebbia salina neutra, la maggior parte dei rivestimenti di nichel-cromo su acciaio al carbonio dia buone prestazioni entro una durata di 1000 ore e sia anche in grado di tollerare piccoli incidenti, in genere questi avviano lo sviluppo di macchie di ruggine dopo questo periodo di test di 1000 ore. Tutti i test eseguiti su rivestimenti mono-strato ad alta durezza, ma fragili, presentano corrosione lungo i bordi delle microfratture (foto 6 e 7). Solo il rivestimento rigido anticorrosione Lunac 2+ duplex ha dato prova di garantire una lunga durata (2400 ore di prova NSS con esito positivo) anche se soggetto a danni di penetrazioni superficiali.

Aspetto grigiastro opaco del Lunac 2+:

- L'aspetto grigiastro della superficie del rivestimento Lunac 2+ dopo il prolungato contatto con acqua è causato dallo sviluppo di uno stabile strato di conversione di circa 0,2 micron .

Confronto tra rivestimento ceramico HVOF, cromo ad alta durezza e Lunac 2+:

- Al contrario dei rivestimenti ceramici duplex HVOF, il Lunac 2+ duplex non subisce alcun fenomeno di defoliazione (peeling), mentre i rivestimenti Ni-Cr non subiscono normalmente tale danno se soggetti a carichi. Dal punto di vista della durezza e della resistenza al graffio, il Lunac 2+ è più propriamente confrontabile con i rivestimenti ceramici HVOF.

Dal 26 settembre 2011, in accordo con i test NBD 10300 (Rijkswaterstaat), il rivestimento Lunac 2+ duplex è stato qualificato come in grado di offrire una protezione duratura alla corrosione. Tale test è basato sulla metodologia EPQ, come descritto nella norma ASTM G59-97 (2003) e ASTM G61-86 (2003).

Prova eseguita dall'istituto indipendente di test C-Cube .